개별 컨설팅

슬러지 펌핑 시 높은 마모와 낮은 서비스 가능성

광산 운영자들은 이전 모델의 마모가 매우 심해 사용하던 로터리 로브 펌프의 성능에 매우 불만족스러웠습니다. 몰리브덴 슬러지의 높은 연마 효과로 인해 씰이 손상되고 펌프의 마모가 반복적으로 발생했기 때문입니다. 또한 펌프가 농축기 아래에 장착되어 있어 유지보수 작업이 매우 어려웠습니다. 길이, 폭, 높이가 1미터 미만인 경우도 있습니다.

슬러지 이송을 위한 솔루션으로서 NETZSCH의 로터리 로브 펌프

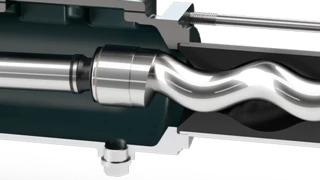

따라서 운영자는 모델을 변경하기로 결정했습니다. 대안을 찾기 위해 운영자는 NETZSCH에 연락했습니다. 새로운 시스템은 제한된 공간에 더 잘 맞고 서비스 수명이 훨씬 더 길어야 했습니다. 무엇보다도 극심한 씰 마모를 없애야 했습니다. 시범 프로젝트의 일환으로 NETZSCH의 전문가들은 먼저 현장의 일반적인 상황을 정확하게 파악했습니다. 추가 분석과 테스트 모델 설치를 통해 현장의 요구 사항에 맞게 정확하게 맞춤화된 NETZSCH의 TORNADO® T.Envi® 로터리 로브 펌프가 최종적으로 제작되어 가동에 들어갔습니다.

모든 기준을 만족하는 개별화된 슬러리 펌프

마모성이 강한 매체로 인한 마모를 최소화하기 위해 로터리 로브와 매체와 접촉하는 부품에 특수 코팅을 적용했습니다. 극심한 씰 마모를 방지하기 위해 이중 작동식 기계식 씰이 설치되었습니다. 누출을 감지하고 누출을 방지하기 위해 고유한 형태의 써모사이펀 시스템도 설치되었습니다. 네츠슈 엔지니어들은 모터가 펌프 하우징에 직접 플랜지로 연결된 매우 컴팩트한 로터리 로브 펌프 설계로 공간 문제를 해결했습니다. 이를 통해 유지보수를 위한 충분한 공간이 확보되었습니다.

또한 탈착식 전면 플레이트가 설치되어 유지보수 작업이 더욱 용이해졌으며 마모된 부품을 단시간 내에 교체할 수 있게 되었습니다. 개선된 공간 조건과 탈착식 전면 플레이트의 조합으로 작업당 서비스 시간이 10.5시간에서 2시간으로 단축되었습니다.

이 펌프 시스템은 서비스 노력의 감소뿐만 아니라 긴 서비스 수명으로 인해 작동에 대한 확신을 줍니다. 이러한 이유로 현재 다른 TORNADO® 로터리 로브 펌프 시스템이 현장에서 사용되고 있습니다.