OLIEPRODUCTIE

Hoe u de kosten van uw olieproductie aanzienlijk kunt verlagen

NETZSCH progressing cavity pumps increase running time triefold

Olie uit de grond halen kan een uitdaging zijn. Afhankelijk van het olieveld hebben operators te maken met een fluctuerende consistentie van het verpompte medium. Als gevolg hiervan bereiken de meeste productiesystemen snel hun limiet, met hoge faalkosten als gevolg.

Als wereldwijde specialist in complex vloeistofbeheer heeft NETZSCH Pompen & Systemen met succes een olieveld uitgerust met verschillende progressieve caviteitspompen. We laten je de voordelen zien van het gebruik van downhole progressing cavity pompen van NETZSCH voor olieproductie.

Individueel advies

Hogedrukpompen maken efficiënte en kosteneffectieve olieproductie mogelijk

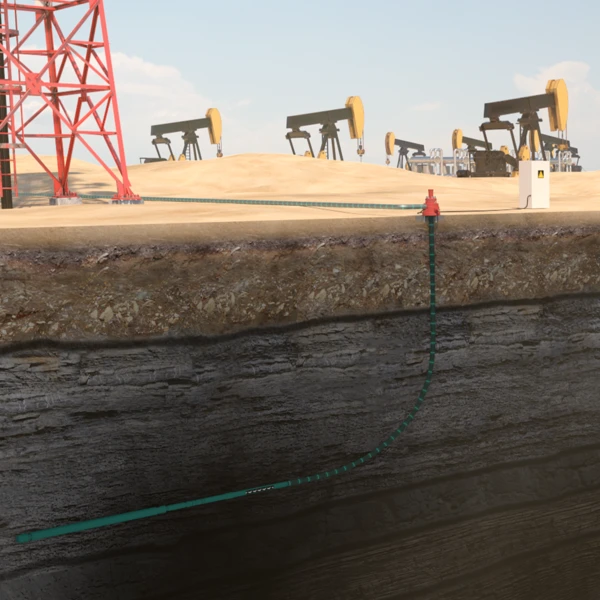

De wereldwijde oliereserves zijn beperkt en kunnen niet onbeperkt worden geëxploiteerd. De druk op de producerende bedrijven om de productie zo efficiënt en kosteneffectief mogelijk te maken is des te groter. De klassieke pompen voor olieproductie, gekenmerkt door het "knikkende paardenhoofd", zijn nog steeds te vinden in sommige olievelden wereldwijd. Toch zijn ze niet langer state-of-the-art, omdat ze aanzienlijk minder efficiënt zijn dan andere pomptechnologieën. Exploitanten richten zich daarom steeds meer op progressieve caviteitspompen. Naast een sterk verbeterde efficiëntie kunnen deze pompen meerfasige media aan en zijn ze zeer flexibel wat betreft de stroomsnelheid.

Veel onderhoud door standaard progressieve caviteitspompen voor olieproductie

Daarom kozen de BATMAN olieveldoperators in Turkije voor deze technologie. Naast diverse pomptypes van verschillende fabrikanten werden daar verschillende downhole progressing cavity pompen van NETZSCH in de standaard uitvoering gebruikt. In de standaarduitvoering wordt de stator op het laagste punt aan de stijgbuis geschroefd. In de tweede stap wordt de Rotorrotor,Rotors,rotorsrotor door de stijgbuis en de hefinrichting geïnstalleerd. "Om deze units te vervangen, moeten ze echter samen met de stijgbuis uitgebreid worden verwijderd, wat de aanschaf en het gebruik van een duur werkeiland vereist", legt Onur Akın, Oil & Gas Upstream, NETZSCH Pompen & Systemen Turkije, uit. Om de kosten van de installatie te verlagen en de vervangingstijd van de pomp te verkorten, besloten de verantwoordelijke partijen over te stappen van het standaardontwerp naar de inzetbare downhole progressing cavity pompen van NETZSCH.

Voordelen in olieproductie met progressieve caviteitspomp van NETZSCH

Naast een kleine buitendiameter worden deze insteekbare progressieve caviteitspompen gekenmerkt door de volgende speciale eigenschappen: "Het zijn insteekbare progressieve caviteitspompen die zijn ontwikkeld met als belangrijkste doel om de kosten van het installeren van de pompen downhole te minimaliseren", legt Akın uit. "Het belangrijkste kenmerk van deze units is dat ze door de stijgbuis worden geïnstalleerd. De pomp is dus niet verbonden met de productielijn, maar wordt er rechtstreeks in geïnstalleerd." Bovendien kan de pomp later worden vervangen of onderhouden met speciale flush-by apparatuur. "De pomp kan worden vervangen door een stangtreksysteem, wat aanzienlijk minder kost dan een complex workoversysteem met speciale hydraulische tangen voor het vastschroeven van de stijgleidingen", zegt Akın. In het algemeen kan met deze methode een aanzienlijke kostenreductie worden gerealiseerd, omdat de eenheid met het stangentreksysteem door de pijpleiding kan worden verwijderd. De stijgbuis en eventuele bestaande boorgatsensoren en sensorkabels hoeven niet te worden verwijderd. Dit minimaliseert de tijd die nodig is voor een workover en vermindert dus ook de productieverliezen met wel 60 procent.

Na het succesvol testen van de eerste twee modellen, installeerden de operators een derde pomp. "De klant is zeer tevreden met het resultaat van dit project, omdat niet alleen de installatiekosten zijn verlaagd, maar ook de levensduur van de units is toegenomen. Vergeleken met conventionele progressing cavity pompen van NETZSCH, die niet in de pijpleiding worden geïnstalleerd, is deze twee tot drie keer zo lang geworden", vat Akın samen.