SUSPENSIONS

Pompage efficace de suspensions abrasives et non abrasives

Comment Honeywell a réduit durablement les temps d'arrêt et les coûts de maintenance de l'usine

Plus les suspensions et autres liquides pompés sont variés, plus les pompes sont sollicitées. Honeywell Specialty Chemicals GmbH, basée à Seelze en Basse-Saxe, était également confrontée à une usure importante et à des arrêts d'usine coûteux.

Les problèmes étaient causés par des suspensions très abrasives et des cycles de rinçage avec de l'eau déminéralisée. Nous vous montrons comment le producteur de produits chimiques, en collaboration avec NETZSCH Pompes & Systèmes, a réduit les pertes de production lors du pompage des suspensions et a assuré ses standards de haute qualité.

Conseil individuel

Temps d'arrêt lors des suspensions de pompage malgré un fonctionnement redondant

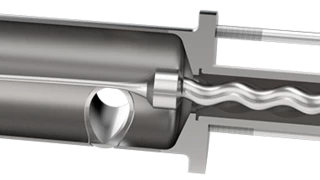

Les suspensions Honeywell sont utilisées pour des applications exigeantes dans les domaines de l'électronique, de la pharmacie et de la recherche, ainsi que dans d'autres secteurs tels que l'automobile, la construction et le textile. Plus de 500 suspensions différentes sont produites sur le site allemand de Seelze. Cette grande variété de suspensions pose plusieurs défis, notamment en ce qui concerne les pompes utilisées. Malgré leur redondance, deux anciennes pompes à vis excentrée, utilisées par l'entreprise depuis plus de 40 ans pour pomper des suspensions et des liquides, dont certains sont très abrasifs, provoquaient de plus en plus d'arrêts de production. Le système était nettoyé entre les cycles de production avec de l'eau déminéralisée, qui est particulièrement agressive pour les surfaces métalliques. L'alternance de cycles avec des produits abrasifs et non abrasifs, ainsi que les cycles de rinçage intermédiaires, ont rendu difficile la conception des matériaux du stator et des autres composants de la pompe pour les différents produits. Malgré des réajustements fréquents, il était presque impossible de prévenir l'usure. Pour réduire les temps d'arrêt, les deux agrégats ont fonctionné en redondance. En raison des propriétés très abrasives de la suspension, le stator de la pompe s'usait très rapidement et devait être remplacé non seulement après un cycle de production de quatre semaines, mais aussi, dans certains cas, jusqu'à deux fois par jour. Ces temps d'arrêt imprévus et ces pertes de production entraînaient des coûts élevés.

Pompage de suspensions : Optimisation des procédés avec NETZSCH

En tant que spécialiste mondial des solutions de pompage personnalisées avec plus de sept décennies d'expérience, NETZSCH ne se contente pas de développer, produire et distribuer une large gamme de technologies de pompage pour des applications complexes, mais vous assiste également dans toutes les questions relatives à la conception, à la maintenance et à la modernisation. Afin de rendre la production de Honeywell Seelze plus résistante et d'optimiser les processus internes compte tenu de la gamme exigeante de fluides pompés, une solution pouvait pomper toutes les suspensions utilisées dans l'usine sans nécessiter d'ajustement préalable. L'objectif était de réduire considérablement l'usure des pompes, même avec des suspensions très abrasives, et de pouvoir remplacer rapidement et facilement les composants concernés. En étroite collaboration avec Honeywell et NETZSCH, une solution durable pour le pompage des suspensions a été trouvée.

Comment Honeywell pompe les suspensions avec une efficacité maximale

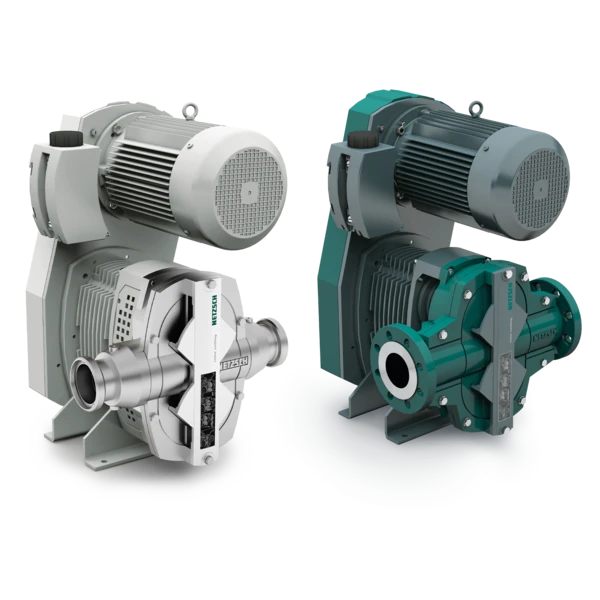

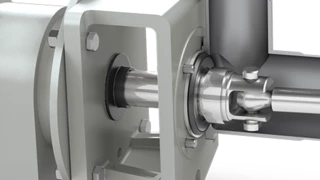

"Sur la base de ces exigences, nous avons recommandé une pompe à lobes rotatifs TORNADO® T.Proc® dans une conception entièrement métallique", explique Christian Eckert, Area Sales Manager chez NETZSCH. "La pompe moderne à lobes rotatifs est particulièrement résistante à l'usure et facile à entretenir Ceci est dû à la conception innovante FSIP® (Full-Service-in-Place), qui permet un nettoyage complet avec CIP et SIP et permet un accès direct à la chambre de la pompe, évitant un démontage fastidieux pour les travaux d'entretien et de réparation. À une pression de 3,5 bars, la pompe TORNADO® T.Proc® de Honeywell Seelze pompe environ 2,0m3/h de suspensions contenant jusqu'à 32 % de solides. Pour la plupart des suspensions et des liquides, ainsi que pour l'eau désionisée, des pistons en acier inoxydable CrNiMo17-12-2 ont été choisis, qui se caractérise par une résistance élevée à la corrosion et une grande solidité. Seuls les fluides très abrasifs ne pouvaient pas leur résister longtemps. Des pistons uniques revêtus de carbure de tungstène sont désormais utilisés pour pomper ces suspensions de manière fiable et survivre à une campagne de production de quatre semaines.

Lors de l'intégration de la pompe dans le processus de production des suspensions, la pompe a d'abord été ouverte plusieurs fois et entretenue par précaution. Grâce à la conception FSIP®, les employés d'Honeywell ont rapidement acquis une certaine routine dans les travaux de maintenance et ont pu les effectuer sans interruption prolongée de la production. La séparation spatiale des chambres de la pompe et du réducteur garantit une fiabilité opérationnelle maximale, même pendant la maintenance. "La pompe TORNADO® T.Proc® fonctionne sans problème, quel que soit le produit pompé. Cela permet d'éviter des transformations et des réparations fastidieuses. L'ancienne pompe devait être transformée à chaque changement de produit. Cela fait désormais partie du passé", explique M. Eckert.

Pompe à lobes TORNADO® T.Proc®

- Moyen : Suspensions

- Capacité : 2,0 m³/h

- Pression : 3,5 bar

- Informations complémentaires : Jusqu'à 32 % de solides