SUSPENSIES

Efficiënt verpompen van abrasieve en niet abrasieve suspensies

Hoe Honeywell de stilstandtijd en onderhoudskosten van de fabriek duurzaam verlaagde

Hoe meer verschillende suspensies en andere vloeistoffen worden verpompt, hoe groter de uitdagingen voor de pompen. Honeywell Specialty Chemicals GmbH, gevestigd in Seelze in Nedersaksen, kampte ook met ernstige slijtage en kostbare fabrieksstops.

De problemen werden veroorzaakt door zeer abrasieve suspensies en spoelcycli met gedeïoniseerd water. We laten zien hoe de chemieproducent, samen met NETZSCH Pompen & Systemen, productieverliezen verminderde bij het verpompen van suspensies en de hoge kwaliteitsnormen waarborgde.

Individueel advies

Stilstandtijd bij pompopschorting ondanks redundante werking

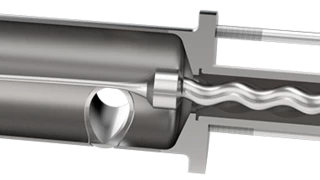

De suspensies van Honeywell worden gebruikt voor veeleisende toepassingen in de elektronica, farmaceutica en onderzoek, maar ook in andere industrieën zoals de auto-industrie, de bouw en de textielindustrie. In de Duitse vestiging in Seelze worden meer dan 500 verschillende suspensies geproduceerd. Deze grote verscheidenheid aan suspensies brengt verschillende uitdagingen met zich mee, vooral voor de gebruikte pompen. Ondanks de redundante werking veroorzaakten twee oudere progressieve caviteitspompen, die al meer dan 40 jaar door het bedrijf werden gebruikt voor het verpompen van suspensies en vloeistoffen, waarvan sommige zeer abrasief waren, in toenemende mate fabrieksonderbrekingen. Het systeem werd tussen de productieruns door gereinigd met gedemineraliseerd water, dat bijzonder agressief is voor metalen oppervlakken. Het afwisselen van cycli met schurende en niet-schurende media en de tussentijdse spoelcycli maakten het een uitdaging om de materialen van de stator en de andere pomponderdelen te ontwerpen voor de respectievelijke media. Ondanks frequente montage was het bijna onmogelijk om slijtage te voorkomen. Om de stilstandtijd te beperken, draaiden de twee aggregaten redundant. De zeer schurende eigenschappen van de suspensie zorgden ervoor dat de stator van de pomp opmerkelijk snel versleet en niet alleen na de productcyclus van meestal vier weken moest worden vervangen, maar in sommige gevallen wel twee keer per dag. Deze ongeplande stilstand en productieverliezen leidden tot hoge kosten.

Verpompen van suspensies: Procesoptimalisatie met NETZSCH

Als wereldwijde specialist in op maat gemaakte pompoplossingen met meer dan zeventig jaar ervaring, ontwikkelen, produceren en distribueren wij bij NETZSCH niet alleen een breed scala aan pomptechnologie voor complexe toepassingen, maar ondersteunen wij u ook bij alles wat te maken heeft met ontwerp, onderhoud en modernisering. Om de productie bij Honeywell Seelze veerkrachtiger te maken en de interne processen te optimaliseren met het oog op de veeleisende reeks verpompte media, moest er een oplossing komen die alle suspensies die in de fabriek worden gebruikt kon verpompen zonder dat deze eerst moesten worden aangepast. Het doel was om de slijtage van de pompen aanzienlijk te verminderen, zelfs bij zeer abrasieve suspensies, en om de aangetaste onderdelen snel en eenvoudig te kunnen vervangen. In nauwe samenwerking met Honeywell en NETZSCH werd een duurzame oplossing gevonden voor het verpompen van de suspensies.

Hoe Honeywell suspensies pompt met maximale efficiëntie

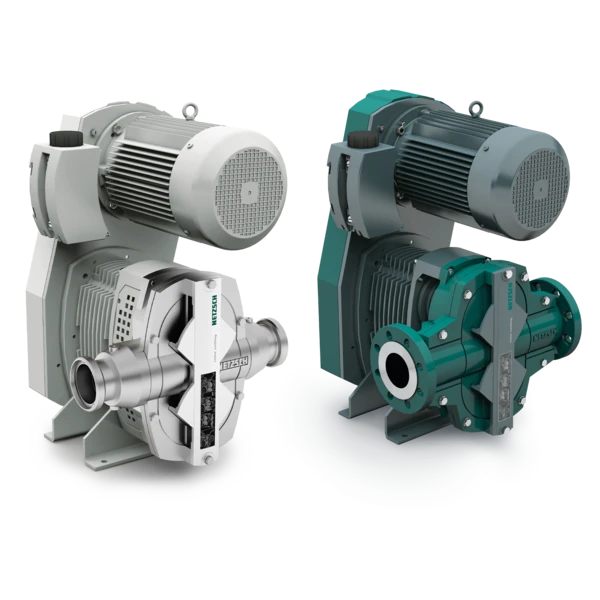

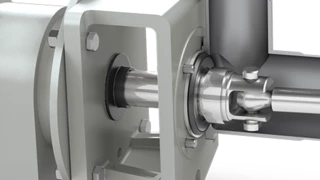

"Op basis van deze eisen hebben we een TORNADO® T.Proc® draaizuigerpomp in een volledig metalen ontwerp aanbevolen", legt Christian Eckert, Area Sales Manager bij NETZSCH, uit. "De moderne draaizuigerpomp is bijzonder slijtvast en gemakkelijk te onderhouden." Dit is te danken aan het innovatieve FSIP® (Full-Service-in-Place) ontwerp, dat volledige reiniging met CIP en SIP mogelijk maakt en directe toegang tot de pompkamer biedt, waardoor tijdrovende demontage voor service- en reparatiewerkzaamheden vermeden wordt. Bij een druk van 3,5 bar pompt de TORNADO® T.Proc® bij Honeywell Seelze ongeveer 2,0m3/h suspensies met maximaal 32% vaste stoffen. Voor de meeste suspensies en vloeistoffen, evenals voor het gedeïoniseerde water, werd gekozen voor zuigers van roestvrij staal CrNiMo17-12-2, dat wordt gekenmerkt door een hoge corrosiebestendigheid en sterkte. Alleen zeer schurende media waren er niet lang tegen bestand. Unieke zuigers met een coating van wolfraamcarbide worden nu gebruikt om deze suspensies betrouwbaar te verpompen en een productiecampagne van vier weken te overleven.

Tijdens de integratie van de pomp in het productieproces voor suspensies werd de pomp aanvankelijk verschillende keren geopend en uit voorzorg onderhouden. Dankzij het ontwerp van FSIP® kregen de medewerkers van Honeywell snel routine in de onderhoudswerkzaamheden en konden ze deze uitvoeren zonder langdurige onderbrekingen van de productie. De ruimtelijke scheiding van de pomp- en tandwielkastkamers zorgt voor maximale bedrijfszekerheid, zelfs tijdens onderhoud. "De TORNADO® T.Proc® loopt soepel - ongeacht het product dat wordt verpompt. Dit bespaart tijdrovende conversies en reparaties. De oude pomp moest bij elke productwissel worden omgebouwd. Dat is nu verleden tijd", zegt Eckert.

TORNADO® T.Proc® lobbenpomp

- Medium: Veringen

- Capaciteit: 2,0 m³/h

- Druk: 3,5 bar

- Extra informatie: Tot 32% vaste stofgehalte