HYDROGEL

Indywidualne rozwiązanie w zakresie pomp optymalizuje produkcję hydrożelu w zakładzie chemicznym

Jak firma NETZSCH zapewniła wydajną homogenizację grudek hydrożelu

Jakość i wydajność - precyzja w obchodzeniu się z płynami ma kluczowe znaczenie dla zapewnienia obu tych czynników w przemyśle chemicznym. Tak też było w przypadku tradycyjnego niemieckiego zakładu chemicznego stojącego przed szczególnymi wyzwaniami związanymi z homogenizacją grudek hydrożelu.

Celem było wytworzenie jednorodnego przepływu o jednakowej wielkości cząstek. Biorąc pod uwagę wrażliwość medium, to trudne zadanie wymagało indywidualnego rozwiązania pompowego. Dzięki współpracy z NETZSCH Pompy & Systemy, globalnym specjalistą w obsłudze złożonych mediów, proces produkcyjny został zoptymalizowany pod względem jakości, czasu i kosztów. Obecnie zakład chemiczny korzysta z wysoce elastycznego procesu produkcyjnego, oferując szeroką gamę hydrożeli.

Doradztwo indywidualne

Wydajna homogenizacja: Od hydrożelu do wszechstronnego żelu krzemionkowego

Jako ekspert w produkcji specjalistycznych chemikaliów nieorganicznych, firma produkuje wysokiej jakości materiały dla użytkowników z różnych branż, w tym hydrożel. Jest on wykorzystywany do produkcji żelu krzemionkowego, zwykle używanego do stabilizacji białek w piwie, jako środek matujący w farbach i lakierach lub jako powłoka do papieru do drukarek atramentowych. W związku z tym konieczne jest homogenizowanie nawet 30-milimetrowych grudek hydrożelu w celu uzyskania jednolitego natężenia przepływu i stałej wielkości cząstek. Oczywiście, jak zawsze w przemyśle chemicznym, wydajność i jakość produktu mają najwyższy priorytet w tym procesie.

Cienka granica między optymalnymi wynikami a zniszczeniem hydrożelu

Materiał musi być poddawany precyzyjnej i delikatnej obróbce, aby osiągnąć pożądany rozmiar cząstek bez uszkodzenia produktu. Ze względu na wrażliwość hydrożelu na ścinanie, proces produkcji podlega sprzecznym priorytetom: Z jednej strony produkt powinien być optymalnie przetworzony, ale z drugiej strony siły ścinające mogą go zniszczyć. Aby zrównoważyć te sprzeczne priorytety, należy kontrolować szybkość ścinania i monitorować homogenizację. Tylko przy użyciu odpowiedniej technologii można uzyskać równomierne i jednolite rozmiary cząstek niezbędne dla dalszego procesu dekantacji. W zakładzie chemicznym homogenizacja hydrożelu była początkowo oparta na energochłonnej metodzie suszenia termicznego. Oprócz wysokich kosztów operacyjnych doprowadziło to do niezadowalającej konsystencji i jakości cząstek.

Najwyższa wydajność i elastyczność w homogenizacji hydrożelu

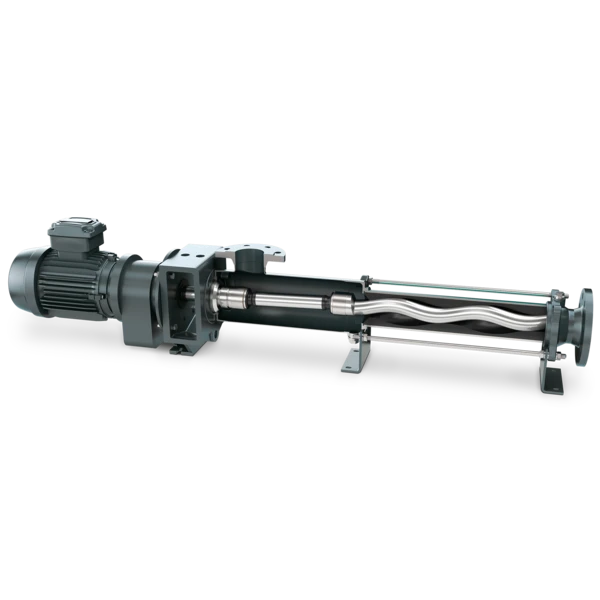

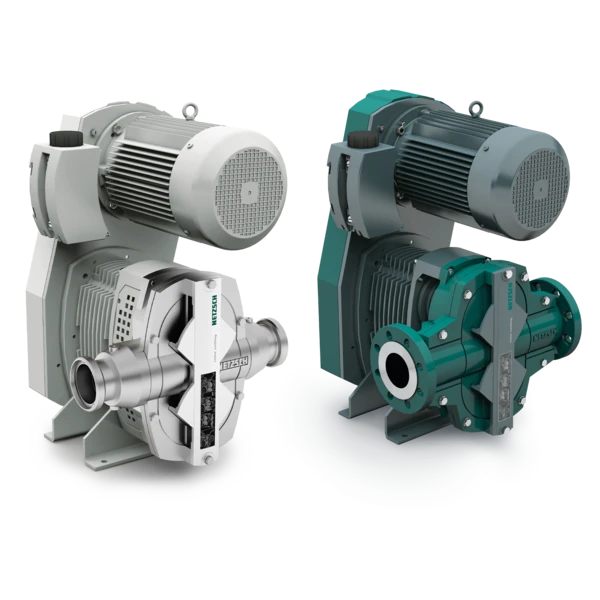

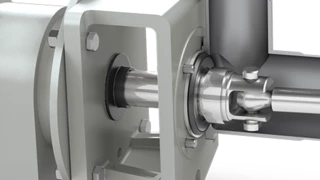

Wspólnie z ekspertami z firmy NETZSCH opracowano innowacyjny system pomp optymalnie dostosowany do wymagań homogenizacji hydrożelu. Jako globalny specjalista w zakresie obsługi złożonych mediów i posiadający ponad siedem dekad doświadczenia, NETZSCH oferuje zaawansowane, niestandardowe rozwiązania pompowe do każdego zastosowania. Obejmuje to również testowanie rozwiązań i, w razie potrzeby, dostosowywanie ich, aż będą optymalnie dostosowane do konkretnego zastosowania. "Naprawdę doceniamy fakt, że mieliśmy możliwość przetestowania systemu z wyprzedzeniem. Był to dla nas decydujący czynnik przy wyborze dostawcy", relacjonuje kierownik projektu z zakładu chemicznego. Dzięki krótkim ścieżkom komunikacji i szybkiemu czasowi reakcji wszystkich zainteresowanych stron, opracowanie odpowiedniego podejścia zajęło tylko trzy miesiące. W rezultacie powstał system łączący dwa typy pomp wyporowych: NEMO® wyporowe pompa ślimakowe i specjalnie dostosowaną TORNADO® Pompa rotacyjna. Pompa NEMO® pobiera hydrożel z pojemników magazynowych, zapewnia ciągły przepływ i przenosi medium do pompy TORNADO®. Tutaj homogenizacja odbywa się za pomocą dwóch przeciwbieżnych okrągłych Wirnikwirnik, wirniki, wirnikiwirników, które rozdrabniają medium. Wirniki są ustawione na określoną szczelinę i w ten sposób w dużej mierze określają wielkość cząstek. Następnie hydrożel jest suszony w komorowej prasie filtracyjnej. Unikalną cechą tej kombinacji jest to, że urządzenie TORNADO® zostało zoptymalizowane do tego zastosowania. Działa ona jako jednostka ścinająca i rozdrabniająca - to tutaj odbywa się faktyczna homogenizacja hydrożelu. Specjalne tłoki zębate z obrobioną powierzchnią i dostosowanym odstępem między szczelinami zapewniają najniższe możliwe straty ciśnienia.

Synergia między pompą NEMO® i pompą TORNADO® zapewnia zoptymalizowany proces, gwarantując jednolity rozmiar cząstek i stały transport medium wrażliwego na ścinanie. Wszystkie zastosowane materiały i technologie zapewniają wysoki poziom odporności chemicznej. Uwzględniono procesy CIP i SIP, wyeliminowano martwe przestrzenie i zagwarantowano jakość powierzchni i wykończenie zgodne z wymogami żywności. Ale to nie wszystko: Korzystając z nowej technologii, firma chemiczna może dostosować działanie maszyny w zależności od właściwości produktu. Zarówno kierunek obrotów, jak i prędkość można wybrać ręcznie, co zapewnia zupełnie nową kontrolę i elastyczność w zarządzaniu procesem. Otwiera to dodatkowe możliwości w zakresie portfolio produktów, ponieważ można pokryć całą gamę żeli krzemionkowych o różnych właściwościach produktu. Zastosowanie dwóch pomp NETZSCH okazało się korzystne dla tej średniej wielkości firmy rodzinnej. "Przepustowość i jakość spełniają nasze oczekiwania, a także byliśmy pod wrażeniem wsparcia i porad, które otrzymaliśmy od NETZSCH", mówi z zadowoleniem kierownik projektu.

NEMO® BY i TORNADO® T. Proc® rotacyjna pompa krzywkowa

- Medium: Hydrożel

- Wydajność: 22 m³/h

- Ciśnienie: 5 bar

- Temperatura: 20 °C

- Dodatkowe informacje: Produkt bardzo wrażliwy na ścinanie