HYDROGEL

Individuelle Pumpenlösung optimiert Hydrogel-Produktion in Chemiewerk

So sorgte NETZSCH für eine effiziente Homogenisierung von Hydrogel-Klumpen

Qualität und Effizienz – um beides zu gewährleisten, ist in der chemischen Industrie die Präzision beim Handling von Fluiden entscheidend. So auch bei einem traditionsreichen deutschen Chemiewerk, das bei der Homogenisierung von Hydrogel-Klumpen auf besondere Herausforderungen stieß.

Ziel war es, einen gleichmäßigen Förderstrom mit einer einheitlichen Partikelgröße zu erzeugen. Diese anspruchsvolle Aufgabe erforderte eine individuelle Pumpenlösung, die die Sensibilität des Mediums berücksichtigt. Mithilfe von NETZSCH Pumpen & Systeme, dem globalen Spezialisten für die Förderung komplexer Medien, konnte das Herstellungsverfahren im Hinblick auf Qualität, Dauer und Kosten optimiert werden. So profitiert das Chemiewerk heute von einer hohen Flexibilität im Produktionsprozess und kann dadurch eine große Bandbreite an Hydrogelen anbieten.

Individuelle Beratung

Effiziente Homogenisierung: Vom Hydrogel zum Kieselgel

Als Experte für die Herstellung anorganischer Spezialchemikalien fertigt das Unternehmen für Anwender verschiedenster Branchen hochwertige Materialien – unter anderem Hydrogel. Aus diesem wiederum wird Kieselgel hergestellt, das typischerweise bei der Eiweißstabilisierung von Bier, als Mattierungsmittel in Farben und Lacken oder als Beschichtung von Inkjet-Papier zum Einsatz kommt. Dafür müssen die bis zu 30 Millimeter großen Hydrogel-Klumpen homogenisiert werden, damit ein gleichmäßiger Förderstrom mit einheitlicher Partikelgröße erzeugt werden kann. Wie immer stehen auch bei diesem Vorgang Effizienz und Produktqualität im Vordergrund.

Zwischen optimalem Ergebnis und Zerstörung des Hydrogels

Das Material muss präzise und schonend behandelt werden, um die gewünschte Partikelgröße zu erreichen, ohne das Produkt zu beschädigen. Denn durch die Scherempfindlichkeit des Hydrogels bewegt sich das Herstellungsverfahren in einem Spannungsfeld zwischen optimalem Ergebnis und einer Zerstörung des Produkts durch Scherkräfte. Um dies ausbalancieren zu können, muss die Schergeschwindigkeit gesteuert und die Homogenisierung kontrolliert werden. Nur mithilfe der passenden Technik entstehen gleichmäßige und einheitlich große Partikel, die essenziell für den nachgeschalteten Dekanter-Prozess sind. Beim Chemiewerk basierte die Homogenisierung des Hydrogels zunächst auf einer energieintensiven thermischen Trocknungsmethode. Neben den hohen Betriebskosten führte dies zu unbefriedigenden Ergebnissen hinsichtlich der Partikelkonsistenz und -qualität.

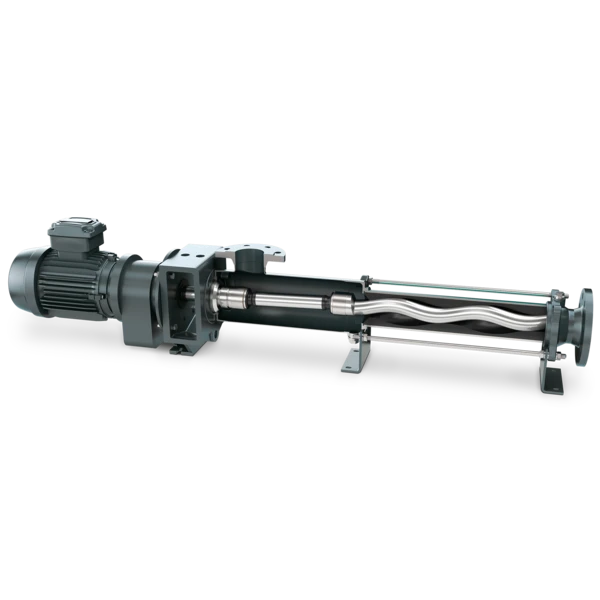

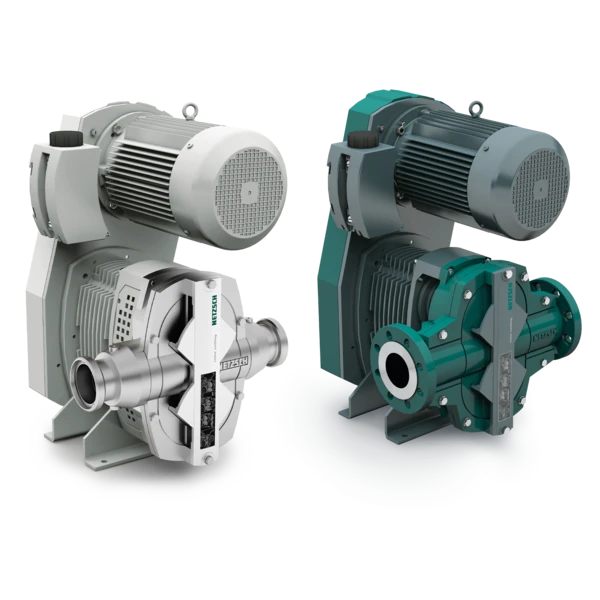

Hydrogel mit maximaler Effizienz und Flexibilität homogenisieren

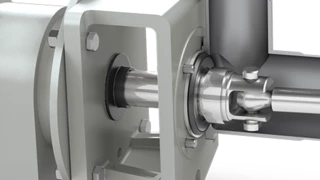

Gemeinsam mit den Expertinnen und Experten von NETZSCH wurde ein innovatives Pumpensystem entwickelt, das optimal auf die Anforderungen beim Homogenisieren von Hydrogel zugeschnitten ist. Als globaler Spezialist für die Förderung komplexer Medien und mit einer Erfahrung von mehr als sieben Jahrzehnten bietet Ihnen NETZSCH maßgeschneiderte und anspruchsvolle Pumpenlösungen für jeden Anwendungsfall. Dazu gehört auch die Möglichkeit, Lösungen zu testen und bei Bedarf so lange anzupassen, bis sie für den konkreten Anwendungsfall optimal geeignet sind. „Wir schätzen es sehr, dass wir im Vorfeld die Möglichkeit zur Testung hatten. Dies war für uns ein Entscheidungskriterium bei der Auswahl des Anbieters“, berichtet ein Projektverantwortlicher aus dem Chemiewerk. Kurze Kommunikationswege und schnelle Reaktionszeiten aller Stakeholder führten dazu, dass innerhalb von nur drei Monaten ein passender Ansatz konzipiert werden konnte. So wurde für das Industrieunternehmen ein System entwickelt, das gleich zwei Typen von Verdrängerpumpen kombiniert: die NEMO® Exzenterschneckenpumpe und eine speziell angepasste TORNADO® Drehkolbenpumpe. Die NEMO® Pumpe saugt das Hydrogel aus den Vorlagebehältern, sorgt für einen kontinuierlichen Förderstrom und befördert das Medium zur TORNADO®. Dort erfolgt die Homogenisierung durch zwei gegenläufige kreisrunde Rotorrotor,Rotors,rotorsRotoren, die das Medium zerkleinern. Die Rotoren sind auf einen definierten Spalt eingestellt und bestimmen damit maßgeblich die Partikelgröße. Anschließend wird das Gel in einer Kammerfilterpresse getrocknet. Das Besondere an dieser Kombination: Die TORNADO® wurde speziell auf diesen Anwendungsfall optimiert. Sie fungiert als Scheraggregat und Zerkleinerer – hier findet also die eigentliche Homogenisierung des Hydrogels statt. Spezielle Zahnkolben mit bearbeiteter Oberfläche und angepassten Spaltabständen sorgen für geringste Druckverluste.

Die Synergie zwischen der vorgelagerten NEMO® Pumpe und der TORNADO® sorgt für einen optimierten Prozess, der eine einheitliche Partikelgröße und eine gleichmäßige Förderung des scherempfindlichen Mediums sicherstellt. Alle eingesetzten Materialien und Technologien stellen eine hohe chemische Beständigkeit sicher. CIP- und SIP-Verfahren sind berücksichtigt, Toträume beseitigt und eine lebensmittelkonforme Oberflächenqualität und -güte gewährleistet. Doch nicht nur das: Durch den Einsatz der neuen Technologie kann das Chemiewerk den Betrieb der Maschine je nach Produkteigenschaft anpassen. Sowohl die Drehrichtung als auch die Drehzahl können manuell ausgewählt werden – eine völlig neue Kontrolle und Flexibilität in der Prozessführung. Das eröffnet Ihnen zusätzliche Möglichkeiten im Produktportfolio, weil die gesamte Bandbreite an Kieselgelen mit unterschiedlichen Produkteigenschaften abgedeckt werden kann. Der kombinierte Einsatz der beiden NETZSCH Pumpen hat sich so als Gewinn für das mittelständische Familienunternehmen herausgestellt. „Der Durchsatz und die Qualität entsprechen unseren Erwartungen und auch die Betreuung und Beratung haben uns überzeugt“, zeigt sich der Projektleiter glücklich.

NEMO® BY Exzenterschneckenpumpe und TORNADO® T. Proc® Drehkolbenpumpe

- Medium: Hydrogel

- Fördermenge: 22 m³/h

- Druck: 5 bar

- Temperatur: 20 °C

- Sonstige Informationen: Sehr scherempfindliches Produkt